Kunststofextrusie begrijpen: processen, materialen en industriële toepassingen

Kunststofextrusie is een continu proces voor de verwerking van thermoplastische polymeren. De grondstof (granulaat, poeder of hars) wordt gesmolten en door een gekalibreerde matrijs geperst om een kunststofbuis of profiel met nauwkeurige afmetingen te verkrijgen.

Wat is kunststofextrusie?

Kunststofextrusie is een continu proces voor de verwerking van thermoplastische polymeren. De grondstof (granulaat, poeder of hars) wordt gesmolten en door een gekalibreerde matrijs geperst om een kunststofbuis of profiel met nauwkeurige afmetingen te verkrijgen.

Bij ABI Profils beheersen wij zowel enkel- als dubbelschroefextrusie, co-extrusie en post-extrusie. Hiermee voldoen wij aan de strengste specificaties in uiteenlopende sectoren zoals bouw, automotive, medische toepassingen en luchtvaart.

De stappen van het extrusieproces

1. Toevoer van kunststof

De grondstof (granulaat, poeder of kunststofhars) wordt ingevoerd in een extruder – een gespecialiseerde machine met een schroefmechanisme.

De toevoer gebeurt via gravimetrische of volumetrische doseersystemen om een constante samenstelling te garanderen.

2. Verwarmen, plastificeren en smelten

De schroef (enkel of dubbel) zorgt voor een geleidelijke smelting door verwarmingszones, waardoor een homogene en vervormbare massa ontstaat.

-

Nauwkeurige temperatuurregeling via multipoint-systemen

-

Homogenisatie door compressie-, doseer- en ontgassingszones om luchtinsluitingen te voorkomen

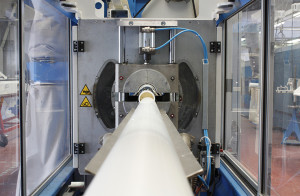

3. Doorgang door de matrijs

Het plastische materiaal wordt onder druk door een matrijs geperst die het product zijn uiteindelijke vorm geeft.

Ons studiebureau optimaliseert elke matrijsgeometrie om een stabiele materiaalstroom te waarborgen en krimp te minimaliseren.

Multi-kanaalmatrijzen maken co-extrusie mogelijk, waarbij meerdere materialen (bijvoorbeeld hard/soft, transparant/opaak) worden gecombineerd.

4. Koelen, kalibreren en dimensionale stabilisatie

Aan de uitgang van de matrijs wordt de buis of het profiel gekoeld en door kalibratoren in vorm gehouden om maatvastheid en mechanische consistentie te garanderen.

5. Snijden en afwerken

Zowel inline als na de extrusie bieden wij een volledig gamma geïntegreerde afwerkingsopties:

-

Geautomatiseerd recht of schuin snijden

-

Boren, ponsen, draadsnijden volgens specificatie

-

Inkjetmarkering voor traceerbaarheid, normconformiteit of merkidentiteit

-

Aanbrengen van technische kleeflagen (TESA, dubbelzijdig, herpositioneerbaar) of magneten

Bij ABI Profils is de afwerkingsafdeling geïntegreerd in onze productielocatie, in samenwerking met een sociale werkplaats (CAT). Dit zorgt voor flexibiliteit, korte doorlooptijden en maatwerk zonder externe onderaannemers.

Extrusie, co-extrusie en post-extrusie: de verschillen

-

Extrusie: verwerking van één enkel materiaal.

-

Co-extrusie: combineert meerdere polymeren in één profiel, zodat eigenschappen zoals stijfheid en flexibiliteit, of transparantie en opaciteit, in één product worden verenigd.

Voordelen van kunststof co-extrusie:

-

Combinatie hard/soft (bijv. hard PVC + zacht SEBS)

-

Tweekleurige of tweemateriaalonderdelen

-

Verbeterde technische prestaties (klikverbindingen, afdichting, duurzaamheid)

Voorbeeld: Een industriële afdichtingsstrip, co-geëxtrudeerd met een harde basis en een zachte lip in SEBS of zacht PVC.

Post-extrusie is een alternatief voor co-extrusie. Eerst wordt een hard profiel geëxtrudeerd en gestabiliseerd, daarna opnieuw verhit en gecombineerd met een tweede (meestal zacht) materiaal via een aparte matrijs.

Voordelen van kunststof post-extrusie:

-

Optimale hechting tussen materialen

-

Hogere dimensionele stabiliteit

-

Meer ontwerpvrijheid voor specifieke toepassingen

Voorbeeld: Profielen voor industriële sluitingen – een hard PVC-profiel wordt geëxtrudeerd, opnieuw verwarmd en via post-extrusie voorzien van een zachte afdichting (SEBS of zacht PVC). Dit combineert structurele stevigheid met luchtdichte, waterdichte of geluiddempende eigenschappen.

Welke materialen worden gebruikt voor kunststofextrusie?

Bij ABI Profils werken wij met een breed scala aan thermoplastische polymeren. De keuze gebeurt op basis van de technische eigenschappen en de geschiktheid voor de eindtoepassing.

| Materiaal | Eigenschappen | Industriële toepassingen |

|---|---|---|

| PVC (Polyvinylchloride) | Chemische bestendigheid, stijf, kostenefficiënt | Elektrische leidingen, technische profielen, kabelgoten |

| PEHD (Polyethyleen hoge dichtheid) | Uitstekende slag- en slijtvastheid | Voedingsindustrie, chemische opslag |

| PP (Polypropyleen) | Lichtgewicht, chemisch bestendig | Verpakking, automotive, textiel |

| PA6 (Polyamide 6) | Hoge mechanische en thermische weerstand | High-performance toepassingen, luchtvaart |

| SEBS (Styreen-Ethyleen-Butyleen-Styreen) | Elastisch, UV-bestendig | Afdichtingen, kunststofriemen |

Onze experts adviseren u bij de materiaalkeuze, rekening houdend met mechanische, chemische en thermische vereisten.

ABI Profils: expertise en productiecapaciteit

Onze expertise is gebaseerd op een performant en flexibel machinepark. Wij beschikken over 15 enkel- en dubbelschroefextrusielijnen en 6 co-extrusiemachines, waarmee wij maatwerkoplossingen kunnen bieden voor uiteenlopende sectoren.

Onze productiecapaciteiten:

-

Enkel- en dubbelschroefextrusie voor veelzijdigheid

-

Kunststof co-extrusie voor technische tweemateriaalproducten

-

Maatwerk kunststofbuizen en profielen

-

Geïntegreerde ISO 9001 kwaliteitscontrole

-

Geoptimaliseerde productie voor maximale nauwkeurigheid en herhaalbaarheid

Dankzij deze expertise bedienen wij klanten in sectoren zoals bouw, industrie, elektronica, luchtvaart, transport en medische toepassingen. Ontdek [hier] al onze toepassingsgebieden.

Op zoek naar een expert in kunststofextrusie?

Heeft u advies of een offerte nodig? Neem contact met ons op om met ons team te spreken en de juiste oplossing voor uw sector te vinden. Gebruik ons online contactformulier of bel ons direct via +33 (0)4 71 61 29 99.

FAQ – Veelgestelde vragen

Wat is het verschil tussen extrusie en co-extrusie?

Extrusie gebruikt één materiaal, terwijl co-extrusie meerdere materialen in één product combineert om de mechanische en chemische eigenschappen te verbeteren.

Wat is het verschil tussen post-extrusie en co-extrusie?

Beide combineren meerdere materialen. Co-extrusie gebruikt een multi-kanaalmatrijs, terwijl post-extrusie een aparte tweede matrijs vereist.

Wat zijn de voordelen van kunststofextrusie ten opzichte van andere processen?

Kunststofextrusie is ideaal voor seriematige productie van kunststofprofielen en -buizen met hoge maatnauwkeurigheid, geoptimaliseerde productiekosten en grote ontwerpvrijheid.

Hoe kiest u het juiste materiaal voor een extrusieproject?

De keuze hangt af van de mechanische, chemische en thermische eisen van de eindtoepassing. Ons team helpt u bij het selecteren van de meest geschikte oplossing.

Terug naar de nieuwslijst

Français

Français English

English Česky

Česky Deutsch

Deutsch Slovenský

Slovenský